Die baden-württembergischen Familienunternehmen Bürger und Seeberger bevorzugen nicht erst seit Corona beim Druck von Verpackungen den Tiefdruck. Dieses Verfahren punktet bei den Nahrungsmittelherstellern vor allem mit einer sehr hohen und konstanten Druckqualität.

Dipl.-Ing. Dieter Heimig

In der Corona-Krise hamstern viele Verbraucher Lebensmittel. Und das beschert auch der Verpackungstiefdruck-Branche volle Auftragsbücher, wie James Siever, Geschäftsführer des Europäischen Tiefdruckverbands (European Rotogravure Association, ERA), zu berichten weiß. »Die Verpackungsdrucker sind gut beschäftigt, das dringend benötigte Verpackungsmaterial sowohl für große Markenartikler als auch für Nahrungsmittelproduzenten zu drucken. Und da besonders große Auflagen gefragt sind, erlebt der Tiefdruck derzeit eine Art Renaissance«, so Siever. Da der Tiefdruck gerade bei hohen Auflagen eine gleichbleibend hohe Qualität garantiere, sei er das ideale Druckverfahren, um der stark gestiegenen Nachfrage zuverlässig nachzukommen. Häufige Designwechsel wegen Sonderaktionen im Zusammenhang mit Großereignissen wie zum Beispiel der Fußballeuropameisterschaft oder den Olympischen Spielen seien dagegen derzeit nicht gefragt.

Für die Verantwortlichen der in Ulm ansässigen Seeberger GmbH ist der Tiefdruck nicht erst seit Corona erste Wahl. Laut Marketingleiter Joachim Mann lässt der Trockenfrucht- und Nuss-Spezialist seine Verpackungsmaterialien fast ausschließlich in diesem Verfahren bei langjährigen Partnern bedrucken. »Hauptgrund ist vor allem die sehr hohe und konstante Druckqualität. Mit brillanten Farben und komplexen Farbtiefen sowie -verläufen lassen sich Naturprodukte wie Nüsse und Früchte realistisch, appetitlich und damit verkaufsfördernd abbilden«, sagt Mann. Der Tiefdruck mache zwar erst ab einer gewissen Menge an Laufmetern Sinn. Zudem seien die Druckvorkosten zunächst höher im Vergleich zu Flexodruck, was sich aber über entsprechend hohe Auflagen und konstante, reproduzierbare hochwertige Druckergebnisse wieder rechne.

Deutschlands führender Maultaschen-Hersteller, die Bürger GmbH in Ditzingen nordwestlich von Stuttgart, bevorzugt ebenfalls bereits seit Jahren Tiefdruck. Das Unternehmen erwirtschaftete mit frischen schwäbischen Teigwaren 2019 einen Umsatz von mehr als EUR 220 Mio. »Wir hatten spezielle Wünsche an unsere Verpackungen, die damals mit anderen Druckverfahren nicht umsetzbar waren, zum Beispiel eine partielle Mattlackauftragung für unser gesamtes Sortiment und eine goldene Farbe für unser Premiumsegment«, bringt Nikita

Czotscher, Projektmanagerin Verpackungstechnik im Unternehmen, den Entscheidungsprozess rückblickend auf den Punkt. Bürger druckt zudem meist hohe Auflagen, sodass der Einsatz von Tiefdruck auf der Hand liegt. Die Vorteile des Tiefdruckverfahrens liegen laut Czotscher eindeutig in der Druckqualität. »Man erreicht eine höhere Leuchtkraft bei geringerem Reproaufwand. Zudem gibt es viele Möglichkeiten was Veredelungen angeht, beispielsweise den Einsatz von Metallicfarben oder partiellen Lackauftrag«, so die Projektmanagerin. Ihrer Ansicht nach sind gute Druckergebnisse insbesondere im Bereich des Serviervorschlags wichtig, damit die Darstellung attraktiv und realitätsgetreu ist.

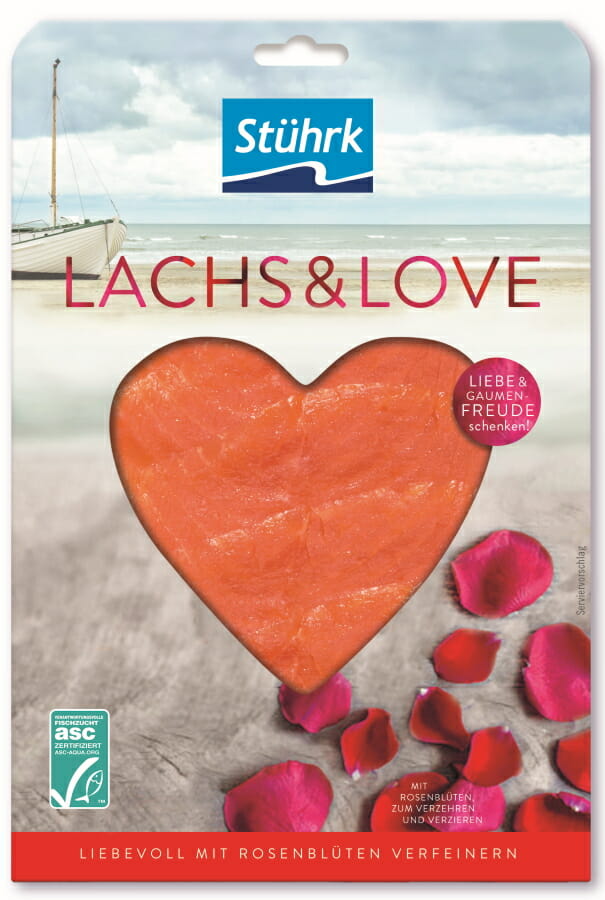

Bei der in Hamburg ansässigen Gottfried Friedrichs KG kommt dagegen die gesamte Palette der Druckverfahren zum Einsatz. Der Spezialist für Fischfeinkost und Marktführer im Segment Räucherlachsprodukte setzt bei Faltschachteln und Etiketten vor allem auf Offset. »Bei Musterprodukten und Aktionspackungen ist der Digitaldruck erste Wahl. Hier stehen Schnelligkeit, kleine Auflagen und Flexibilität im Vordergrund«, berichtet Kathrin Runge, Leitung Marketing und PR im Unternehmen. Für Folienverpackungen nutzt Gottfried Friedrichs Flexo- und Tiefdruck. »Dabei ist der Tiefdruck das aufwändigste Verfahren, dafür bietet er aber Top-Qualität«, konstatiert Runge. Ein Argument für den Tiefdruck seien komplizierte Druckbilder, bei denen der Flexodruck an seine Grenzen stoße. »Das ist zum Beispiel bei dem hohen Weißanteil der bedruckten Folien unserer Marke Stührk der Fall.«

Verpackungsdesign und Druckqualität müssen der Produktpositionierung entsprechen

Nach Ansicht von Dieter Meyer, Leiter Werbung und Öffentlichkeitsarbeit beim Tiernahrungshersteller Vitakraft in Bremen, müssen Verpackungsdesign und Druckqualität stets der Produktpositionierung entsprechen. »Beide Faktoren stehen oft in engem Zusammenhang, zum Beispiel wenn das Design eine hohe Zahl separat zu druckender Farben vorsieht«, so Meyer. Auch die Beschaffenheit der Verpackungsoberfläche sei ein wichtiges Kriterium, wenn etwa zusätzlicher Glanz oder ein Mattdruck die Verbraucherwahrnehmung verstärken soll. Vitakraft bevorzugt nach Aussage des Leiters Werbung und Öffentlichkeitsarbeit kein spezielles Druckverfahren, sondern macht die Entscheidung von der Komplexität des Druckbilds, der Auflagenhöhe und dem verwendeten Verpackungsmaterial abhängig. »Das Tiefdruckverfahren hat einen klaren Vorteil bei detailreichen Druckbildern, da auch sehr feine Druckraster bei hoher Geschwindigkeit realisiert werden können«, erklärt Dieter Meyer und ergänzt: »Diese Qualität hat auch ihren Preis. Die Druckvorkosten sind bei Tiefdruck höher als bei Flexodruck.«

Allerdings hat die Tiefdruck-Branche laut James Siever die Effizienz und Flexibilität sowohl in der Vorstufe als auch beim Druck stetig verbessert. »Wenn wir die Sache objektiv betrachten, dann haben sich in den vergangenen Jahren die Kosten in der Druckvorstufe bei Tiefdruck und Flexodruck nahezu angeglichen, schon allemal dann, wenn es Folgeaufträge vom dem gleichen Motiv zu drucken gibt«, so Siever. Im für Markenartikler relevanten hohen Qualitätsbereich habe Tiefdruck gegenüber Flexodruck mittlerweile sogar Kostenvorteile. »Erreicht wird dies unter anderem durch die Farbprofilierung der Drucker, die bereits bei der Reproherstellung integriert wird und eine zunehmende Automatisierung bei der Zylinderherstellung.«

Nachhaltigkeit wird gefordert

Was den Verpackungsdruck angeht, haben die Markenartikler klare Vorstellungen wohin die Reise in Zukunft geht. »Bei der Verpackungsgestaltung gibt es einen Trend hin zu mehr Minimalisierung. Durch die ruhigere Gestaltung werden die Drucke weniger aufwändig. Gleichzeitig sind Matt- und Paper Effect-Lacke, die die Verpackungen auch haptisch aufwerten, gefragt«, so Bürger-Projektmanagerin Nikita Czotscher. An vorderster Stelle stehe im Verpackungsbereich jedoch die Entwicklung nachhaltiger Lösungen bezüglich Materialien und Druckverfahren. Ins gleiche Horn stößt Kathrin Runge von der Gottfried Friedrichs KG. »Seit 2016 haben wir die Folienstärke bei unseren Verpackungen um bis zu 50% verringert. So konnten wir seitdem bereits bis zu 30 to Folie pro Jahr sparen. Zusätzlich wird die Unterfolie, die wir verwenden, bis zu 44% aus recyceltem Material hergestellt.« Bei der Seeberger GmbH hat man noch ein anderes Thema im Fokus: die Vermeidung von Lebensmittelverschwendung durch ungeeignete Verpackungsmaterialien. »Diese Komplexität gilt es zu meistern, um weiterhin gleichzeitig sichere und attraktiv verpackte Lebensmittel anbieten zu können«, betont Marketingleiter Joachim Mann. Beim Verpackungsdruck müssten auch die Druckfarben verwertbar bzw. abbaubar sein und auf den»„neuen« Materialien eine hohe Qualität des Druckbildes erzeugen können. »Seeberger ist schon länger auf dem Weg hin zu einer besseren Verpackung. In diesem Sommer werden bereits rund die Hälfte der Verpackungen auf eine rund 20% dünnere und zu 100% recyclingfähige Folie umgestellt sein«, kündigt Mann an.

Dieter Heimig Redaktion und Public Relations, Köln/D, unterstützt seit 1993 namhafte Unternehmen und Organisationen bei ihrer internen und externen Kommunikation. dheimig@aol.com