Die »REVO Master Class« Hausmesse (29. November–1. Dezember 2016) im »Competence Center« von Bobst Firenze war eine sehr dynamische und erfolgreiche Veranstaltung, die den 322 Besuchern über drei Tage und den sechs Präsentationsvorträgen vielfältige Interaktions- und Vernetzungsmöglichkeiten bot. Kunden und Interessenten aus den Bereichen flexible Verpackungen, Faltschachteln und Etiketten reisten an, um an den Workshops teilzunehmen, welche fundiertes Wissen zur REVO-Technologie vermittelten. Ebenfalls wurde den Besuchern die REVO-Technologie in verschiedenen Druckvorführungen unter realen Bedingungen präsentiert.

Die Veranstaltung war außerdem der Start für die »REVO Master«-Zertifizierung. Mit der Teilnahme an den Master Classes und Demo-Tracks nahmen die Besucher die erste Stufe zur Zertifizierung und erhielten das silberne REVO-Abzeichen. Dieses entspricht dem ersten von drei benötigten Zertifikaten in den Ausführungen Silber, Gold und Platin. Das REVO-Team wird dieses Zertifizierungsprogramm im kommenden Jahr auf speziellen Veranstaltungen, die an verschiedenen Orten weltweit durchgeführt werden, zur Verfügung stellen.

Das REVO-Angebot für die Verpackungsindustrie ist einzigartig: Der Prozess erstreckt sich von der Druckvorstufe bis hin zur Druckproduktion. Die Vorführungen auf zwei BOBST Inline-Flexodruckmaschinen zeigen die Zuverlässigkeit und die einzigartige Qualität des REVO Digital Flexo-Workflows:

- Druck von vier unterschiedlichen Aufträgen auf Trägermaterialien aus Folie und Karton mit insgesamt 16 verschiedenen Pantone-Farben, ohne dass die Farben in den Druckwerken oder die Rasterwalzen gewechselt werden müssen.

- Automatischer Jobwechsel innerhalb von einer Minute und Makulatur von weniger als 20 Metern.

- Bei jedem der vier Aufträge wiesen alle Pantone-Farben bezüglich der Farbechtheit einen Delta-E-Wert von unter 2.0 auf und dies ungeachtet der verschiedenen physikalischen Eigenschaften und des Absorptionsgrades, der bei den Demoläufen verwendeten unterschiedlichen Trägermaterialien aus 38 Mikron starkem ungestützten Polypropylen bzw. 240 g/m² leichtem Karton.

Hinter dieser beeindruckenden Leistung steht die Entschlossenheit der Unternehmen, die seit 2013 das REVO-Technologieteam bilden und das Ziel haben, den Prozess vom Flexodruck über seine momentanen Grenzen hinaus zu bringen. Sie legen ihr Know-how und ihre Ressourcen zusammen, um einen neuen zuverlässigen und vorhersehbaren Prozess zu entwickeln. Alle Partner des REVO-Teams – Americk Packaging, Apex International, AVT, BOBST, DuPont, Esko, Flint Group, X-Rite PANTONE und UPM Raflatac – waren auf der Veranstaltung vertreten und teilten ihr Know-how und ihre Besonderheiten zur Weiterentwicklung des Prozesses mit.

Hausmesse mit vier »Master Classes« und zwei Demo-Tracks

Die »Master Class«-Sitzungen wurden mit den Erfahrungen des Verarbeitungsunternehmens Americk Packaging eröffnet, die von Daragh Whelan (Operations Technical Director des Standorts Haverill), vorgetragen wurden. An diesem Standort wurde das REVO Digital Flexo-Projekt erstmals vor drei Jahren auf zwei BOBST Inline-Flexodruckmaschinen implementiert. Daragh Whelan sprach über die Vor- und Nachteile, die es mit sich bringt, Vorreiter bei der Einführung eines neuen Flexodruckprozesses zu sein, der die Digitaltechnologie optimal nutzt und zwar nicht als Druckverfahren, sondern zur Digitalisierung des Workflows und zur vollständigen Automatisierung der Druckmaschine bei gleichzeitiger Lieferung einer Druckqualität von 90 L/cm: »Die REVO-Technologie hat einen Mehrwert für unsere Produktion geschaffen und gleichzeitig sowohl die Maschinenlaufzeit erhöht als auch die Makulatur verringert. Die Tatsache, dass sich unsere Rüstzeiten halbiert haben, ist ein überzeugendes Argument für die Anwendung dieser Technologie und auch dafür, sich weiter an ihrer zukünftigen Entwicklung zu beteiligen.«

Matteo Cardinotti (Managing Director Bobst Firenze), leitete eine offene Diskussion zum Thema Rentabilität von REVO im Vergleich zum konventionellen Druck. Dabei hob er die Elemente hervor, welche für eine Steigerung der gesamtwirtschaftlichen Leistung des REVO-Produktionsprozesses hilfreich sind. Zudem unterstrich er die hohe Profitabilität auch für Produktionsaufträge mit weniger als 500 Laufmeter.

In der dritten Sitzung enträtselten Dan Pulling (EMEA Business Development Manager, Esko), und Jan Scharfenberg (Technical Manager EMEA, DuPont Advanced Printing) alle Schritte des Pre-Print-Prozesses, die für die Erstellung der ECG-Farbseparation erforderlich sind. Pulling: »Esko steht voll hinter diesem Projekt, das Druckereien in die Lage versetzt, ihren Kunden eine gleichbleibende Qualität und die Wiederholbarkeit des Endprodukts zusichern zu können. Die ECG-Drucktechnologie mit erweitertem Farbraum wird letztendlich die Methode verändern, mit der Weiterverarbeiter in Zukunft Verpackungen bedrucken werden. Erstanwender beginnen bereits damit, die Vorteile des ECG-Workflows zu nutzen. Jetzt, wo die »REVO Academy« allen Weiterverarbeitern auf der ganzen Welt zur Verfügung steht, wird der Übergang zu ECG noch einfacher und schneller erfolgen.«

Jan Scharfenberg fügte hinzu: »Die ›REVO Academy‹ ist eine gute Möglichkeit für die erfolgreiche Übernahme dieser Technologie durch die Weiterverarbeiter. Die Verwendung von Fast Easy-Klischees zusammen mit den REVO-Technologien verkürzt die Zeit von der Datei bis zum Druck enorm, und dies bei außergewöhnlich hoher Druckqualität. Flexodruck wird somit zu einer möglichen Alternative zum Digitaldruck und für die Just-in-Time-Produktion.«

In der letzten »Master Class«-Sitzung wurde die aktuelle Problematik bezüglich der Verwendung von UV-Farben und ihrer Sicherheit bei flexiblen Verpackungen für Lebensmittel behandelt. Niklas Olsson Global Brand Manager NW, Flint Group( leitete diese Sitzung und zeigte Daten dazu, wie die neue Generation der beim REVO-Prozess verwendeten migrationsarmen UV-Flexodruckfarben auch den strengsten Bestimmungen für Materialien mit Lebensmittelkontakt entspricht. Olsson: „»Es gibt immer noch falsche Vorstellungen bezüglich der Sicherheit bei der Verwendung von UV-Farben für Lebensmittelverpackungen. Diese sind jedoch unbegründet und sollten schnell ausgeräumt werden, da solche Farben hinsichtlich der Einhaltung von Vorschriften alle Sicherheitsprüfungen bestehen und dabei die zusätzlichen Vorteile eines gleichmäßigen Farbauftrags und hervorragender physikalischer Eigenschaften bieten.«

Eine weitere Sicherheitsgarantie für den UV-Flexodruck ist das von BOBST zertifizierte UV Track-System, mit welchem die BOBST Inline-Flexodruckmaschinen für schmale und mittlere Bahnbreiten ausgestattet werden können. Dieses System misst die UV-Dosis und verfolgt jeden bedruckten Meter des Trägermaterials. Zusammen mit den migrationsarmen Farben bietet es die vollständige Einhaltung aller Vorschriften für Lebensmittel- und Verpackungsanwendungen. UV-Druckfarben haben im Vergleich zu lösemittel- und wasser-basierenden Farben einen einzigartigen Vorteil: Sie bieten kontinuierliche Sicherheit und nicht nur Rückverfolgbarkeit von zufälliger Sicherheit. Nur mit UV- und EB-Härtung kann jeder einzelne bedruckte Meter des Trägermaterials sicherheitszertifiziert werden.

Demo-Tracks 1 und 2

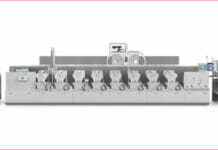

Diese Druckvorführungen zur REVO-Technologie wurden an einer BOBST M6 UV-Inline-Flexodruckmaschine durchgeführt, mit der die Qualität und die Vorteile der Digital Flexo-Technologie bestens präsentiert werden konnte. Die Maschine war mit allen Technologien ausgestattet, die zusammen mit den REVO-Partnern entwickelten Digital Flexo-Prozess bilden:

- patentierte GTT-Rasterwalzen von Apex International ermöglichten extrem gleichmäßigen Farbauftrag für absolute Farbechtheit;

- Systeme für Druckmaschinenmanagement und Qualitätskontrolle von AVT garantierten digitale Qualitätskontrolle und Möglichkeiten zur Feineinstellung ohne Unterbrechung des Betriebs;

- Flexo-Klischees von DuPont ermöglichten den Druck mit einer Qualität von noch nie dagewesenen 90 L/cm sowohl auf Folien- als auch auf Karton-Trägermaterialien;

- Software zur ECG-Farbseparation und Flexo Imaging Hardware von Esko machten die Farbanpassung zu einem »digitalen« Prozess, der nicht mehr allein auf den Fähigkeiten der Maschinenführer beruht;

- Flexodruckfarben der Flint Group ermöglichten vollständig für Lebensmittel zugelassene Musterdrucke;

- ein Farbmess- und Standardisierungssystem von X-Rite Pantone konnte zeigen, dass die 16 gemessenen Pantone-Farben alle einen Delta-E-Wert von unter 2 aufwiesen, ein Grenzwert, der von den meisten weltweiten Markenherstellern als annehmbar angesehen wird.

Die Teilnehmer konnten außerdem die »REVO Academy« besuchen und den gesamten Prozess der Klischeeherstellung unter Verwendung von Esko Pre-Print- und Proofing-Lösungen, dem Esko CDI Spark 4835 sowie der UV-Belichtung und Fast Plate-Verarbeitung von DuPont kennenlernen. Die »REVO Academy« erm

öglicht ab sofort den Kunden und Interessenten, in weniger als 2 Stunden den Auftrag auf der Maschine anzudrucken, einschließlich Klischeeherstellung, Klischeemontage und Maschineneinrichtung. Eine Spezifizierung spezieller Pantone-Farben ist nicht erforderlich: mit der REVO-Technologie wird die präzise Farbanpassung mit Hilfe der Esko Equinox Pre-Print-Software für das Drucken im erweiterten Farbraum durchgeführt. Die -Partner weisen darauf hin, dass Weiterverarbeiter auf der ganzen Welt die »REVO Academy« für Tests und »schlüsselfertige« REVO-Schulungen nutzen können.

Die Flexibilität beim Substrat

Die Flexibilität beim Substrat ist einer der weiteren vielen Vorteile der M6 Druckmaschine und der REVO-Technologie. Die Vorführungen wechselten zwischen dem Bedrucken von 38 µm starkem ungestützten Polypropylen einer flexiblen Verpackung (am Vormittag) und von 240 g/m² leichtem Karton einer Faltschachtel (Nachmittag). Bemerkenswert war die Tatsache, dass die Pantone-Farben, unabhängig von den Besonderheiten der physikalischen Eigenschaften der beiden Trägermaterialien bezüglich der Absorption, bei beiden Aufträgen einen Delta-E-Wert von unter 2.0 für die Farbechtheit aufwiesen.

Bezug nehmend auf die Substrate sagte Marko Tiainen (Business Segment Manager bei UPM Raflatac): »Wir sind gerade dabei, die REVO-Validierung der UPM-Substrate abzuschließen, sodass diese weltweit verfügbar gemacht werden können.«

»Das REVO-Konzept zum Farbmanagement geht bei der Erbringung der Farbechtheit und der Wiederholbarkeit, die das ECG-Drucksystem mit erweitertem Farbraum garantieren kann, wissenschaftlich vor. Ermöglicht wird dies über den äußerst wichtigen Schritt der Farbkommunikation und -Messung und Mithilfe der Kontrollsysteme, mit denen Pantone das REVO-ECG-System ausstattet.«, so Ian Trevor Pike (Packaging Product Portfolio Manager bei X-Rite Pantone).

Und David Naisby (Business Development Director, AVT), kommentierte die tadellose Leistung der M6-Vorführung: »Wir freuen uns sehr über die Ergebnisse, die durch die Zusammenarbeit mit BOBST und die Integration des Helios Turbo HD und des SpectraLab Inline-Spektrofotometers von AVT bei der M6 Digital Flexodruckmaschine erzielt werden konnten. Im Rahmen des REVO-Prozesses liefert AVT Workflow-Automatisierung für die Farb-, Register- und Druckqualitätskontrolle und ermöglicht dadurch eine schlüsselfertige Lösung für REVO-Drucker.«

Weitere Entwicklungsschritte im Blick

Nick Harvey (Technical Director Apex Printing Solutions EMEA, Apex Europe), ist bereits für die nächsten Entwicklungen des REVO Technology-Teams gerüstet: »Nach den Lösungen für schmale und mittlere Bahnbreiten und den Druck mit UV-Farbe betrachten wir nun die hochinteressante Möglichkeit der Erweiterung der REVO Rasterwalzen-Technologie auf Anwendungen für flexible Verpackungen im mittleren und breiten Bahnbereich, die Lösemittel- und wasserbasierende Farben verwenden.«

Federico D’Annunzio, Strategic Products Marketing Director der BOBST Business Unit Web-fed: „REVO ermöglicht seinen Anwendern das Erreichen einer hohen Druckqualität mit 90 lcm, einer nahezu dreidimensionalen Darstellung bei Tiefe und Kontrast der gedruckten Bilder und das Drucken mit gleichbleibender wiederholbarer Qualität, die wiederum digital gemessen und durch globale digitale Qualitätsstandards validiert werden kann. Dieser Prozess erweitert die Qualitätsleistung auch auf andere Parameter wie Farbechtheit, Wiederholbarkeit und Vorhersehbarkeit, die Teile des Produktionsprozesses sind, der für ein außerordentlich hohes Maß an operativer Gesamteffizienz erforderlich ist.“

Dan Pulling (Esko): »Da sie unabhängig von Auflagegrößen, Substrate und Anwendungen dieselben Leistungen in allen Marktsektoren erbringt, ist das Einsatzfeld der REVO Digital Flexo-Technologie wahrhaft universell. Dies zeigt sich auch darin, aus welch unterschiedlichen Weiterverarbeitungsunternehmen die Besucher der ›Master Class‹ Hausmesse kamen: alle Größen, von großen multinationalen Konzernen bis hin zu Einzelbetrieben in Familienbesitz, waren vertreten.«

Abschließend stellte Matteo Cardinotti (Managing Director, Bobst Firenze) fest: »Wir konnten auf dieser Veranstaltung viele Verkaufsabschlüsse für mit REVO Digital Flexo-Technologie ausgestattete Druckmaschinen tätigen oder vorbereiten. Dies ist ein sehr eindrucksvoller Beweis für den Erfolg dieser Hausmesse.« (Fotos: Bobst)