Detailliertere Erkenntnisse zum späteren Thermotransferdruck und zum Verhalten vorbehandelter Folienhaftmaterialien im UV-Flexodruck

Milos Kojic

Die Korona-Vorbehandlung gilt als eine besonders wirtschaftliche und ausgereifte Technologie zur Vorbehandlung von Folienhaftmaterialien. Zu interessanten Detailfragen gab es bislang jedoch keine klaren Aussagen, etwa wie sich die Korona-Vorbehandlung auf die Farbhaftung im Thermotransferdruck auswirkt und welche Folgen die mechanische Beanspruchung in einem UV- Flexodruckwerk auf die Vorbehandlung hat. Auf Basis von speziellen Testreihen skizziert der folgende Beitrag detailliertere Erkenntnisse dazu.

Als Etikettenmaterial werden Folien immer begehrter. Die Gründe dafür sind vielfältig: Sie erlauben z.B. häufig hochwertigere bzw. ausgefallene Anmutungen und Optiken, sie sind meist strapazierfähiger und sie unterliegen nicht so sehr äußeren (etwa klimatischen) Einflüssen, wie das bei dem Naturprodukt Papier oftmals der Fall ist. In Verbindung mit neuartigen mehrschichtigen Haftklebern konnten wir bei HERMA Nachteile eliminieren, die früher bei der Verarbeitung von Folien häufig aufgetreten sind: Die im Mehrschicht-Verfahren erzielte Klebstoffschicht »bricht« schneller und erleichtert dadurch den Stanzvorgang in der Produktion von Folienetiketten. So ist unter anderem ein um ca. 15–20% geringerer Stanzdruck möglich. Das reduziert nicht nur den Verschleiß, sondern trägt auch dazu bei, die Laufleistung der Produktionsmaschinen zu erhöhen. Zusätzlich wurde die Kohäsion, d.h. der innere Zusammenhalt der Klebstoffschicht, deutlich erhöht. Weil deshalb noch weniger Klebstoff austritt, gewährleistet dieses Verfahren eine ausgezeichnete und besonders sichere Konfektionierbarkeit von Folienetiketten.

Nichtsdestotrotz unterscheiden sich Folien in einem wesentlichen Punkt von Papieren, wenn es um das Thema bedrucken geht: Während Papier im UV-Flexodruck in der Regel unmittelbar bedruckbar ist, benötigen Folien meist eine spezielle Vorbehandlung, entweder in Form eines Primers oder einer sogenannten Korona-Vorbehandlung. Von Kundenseite erreichen uns dazu immer wieder Fragen, die sich vor allem auf drei Aspekte konzentrieren: Was passiert bei einer Korona-Vorbehandlung und welche Vorteile bietet sie im Vergleich zur Verwendung eines Primers? Was ist zu beachten, wenn auf ein Korona-vorbehandeltes Folienetikett später, also beim Endkunden, noch im Thermotransferdruck zusätzliche Informationen aufgedruckt werden? Und wie wirkt sich die mechanische Beanspruchung in einem Druckwerk auf eine Korona-vorbehandelte Folie aus? Um diese Frage zu klären, haben wir in unserem Labor selbst einige Testreihen durchgeführt. Die dabei verwendeten Folienhaftverbunde bestanden aus Polyethylen (PE) sowie Polypropylen (PP). Die Ergebnisse sollen im Folgenden kurz vorgestellt werden.

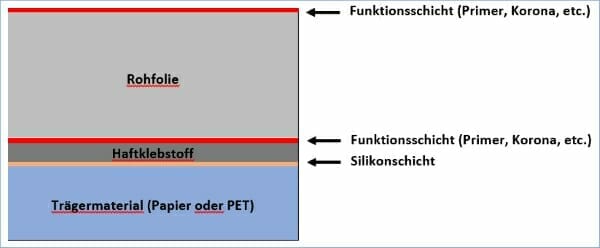

Für das technische Grundverständnis ist es jedoch sinnvoll, zunächst einige Erläuterungen zur Korona-Vorbehandlung voranzustellen. Sie ist nur eine von mehreren Möglichkeiten, wie eine Funktionsschicht auf Folienoberflächen erzeugt werden kann. Durch diese Funktionsschicht wird die Oberflächenenergie der Folienoberfläche erhöht. Das schafft erst die Möglichkeit, um die Oberfläche entweder mit Klebstoff oder mit Druckfarbe beschichten zu können. Die Funktionsschicht ist somit eine Grundvoraussetzung für ein optimales Benetzungsverhalten sowie für eine ausreichend gute Farbverankerung. (Die Korona-Vorbehandlung spielt auch eine Rolle beim Auftrag bzw. bei der Verankerung von Haftkleber. Doch auf diesen Aspekt soll hier nicht näher eingegangen werden.)

Um Polymerfolien bedrucken zu können, müssen deren Oberflächen in der Regel vorbehandelt werden, so dass die Oberflächenenergie höher ist als die Oberflächenspannung der eingesetzten Druckfarben. Dies gilt insbesondere für Polyolefinfolien, wie PE- und PP-Folien, die eine sehr niedrige Oberflächenenergie aufweisen. Diese Materialien sind zudem sehr unpolar, wodurch keine ausreichende Farbhaftung gewährleistet werden kann. Durch die Vorbehandlung wird die freie Oberflächenenergie der Kunststoffoberfläche, im Wesentlichen der polare Anteil, erhöht. Mit dieser Erhöhung der Oberflächenenergie und des polaren Anteils steigt die Benetzungsfähigkeit. Dadurch verbessert sich auch die Farbverankerung zum Substrat. Im Allgemeinen spricht man hier von der Aktivierung der Oberfläche. Um Polymeroberflächen zu aktivieren, können chemische aber auch elektrische Vorbehandlungsverfahren eingesetzt werden.

Um die Oberflächen der Kunststoff-Folien optimal vorzubehandeln, kommt bei Kunststoff-Folien neben dem Auftrag eines Primers (Top-Coat) hauptsächlich die Korona-Vorbehandlung zum Einsatz. Die Vorbehandlung mittels Korona zählt zu den elektrischen Vorbehandlungsverfahren.

Festzuhalten ist, dass die durch die Korona-Vorbehandlung erhöhte Oberflächenenergie nicht langzeitstabil ist, wodurch der Faktor Zeit bis zum Aufbringen der Druckfarbe nicht außer Acht gelassen werden darf. Der Grund der fehlenden Langzeitstabilität wird mit dem geringen Vernetzungsgrad an der modifizierten Oberfläche begründet. Dieser führt zu einer hohen Beweglichkeit der an der Oberfläche modifizierten chemischen Gruppen. Somit nimmt die Sauerstoffkonzentration an der Oberfläche mit der Zeit ab, und die bei der Vorbehandlung entstandenen polaren Gruppen wandern in den Kunststoff hinein. Dementsprechend benötigt man in der Regel kurz vor dem Druckvorgang eine »Auffrischung« der durch die Korona-Vorbehandlung erzeugten Funktionsschicht.

Um Kunststoff-Folien bedrucken zu können, muss deren Oberflächenenergie über der der eingesetzten Druckfarbe liegen. Als Richtwert gilt heute, dass die Oberflächenenergie von Folien über 38 mN/m liegen sollte, damit diese optimal mit Druckfarbe benetzt werden können.

Es gibt zwei unterschiedliche Möglichkeiten, das Benetzungsverhalten von Kunststoff-Folien und die Qualität der Farbhaftung zu verbessern. Entweder wird die Oberflächenspannung der Druckfarben gesenkt oder die Oberflächenenergie der Folienoberflächen erhöht. Da es für die Farbhersteller mit enormen Problemen verbunden ist, die Oberflächenspannung von Druckfarben zu senken, wird sinnvollerweise die Oberflächenenergie der Kunststoff-Folien angehoben.

Bereits bei der Folienherstellung wird die Folienoberseite bei ausgewählten Rohfolien mittels Korona vorbehandelt, um deren Eigenschaften hinsichtlich der Bedruckbarkeit zu verbessern. Diese Maßnahme hat zur Folge, dass die Oberflächenenergie der später zu Haftverbunden weiterverarbeiteten Folien direkt vor dem Bedrucken im UV-Flexodruck relativ einfach auf ein ausreichendes Niveau angehoben werden kann, um so eine ausreichend gute Farbhaftung bei guter Benetzung zu gewährleisten. Dabei spricht man von einer »Auffrischung« der durch die Korona- Vorbehandlung erzeugten Funktionsschicht.

Neben der Möglichkeit, Kunststoff-Folien mittels Korona vorzubehandeln, gibt es weitere Alternativen, die Oberflächenenergie zu erhöhen und somit die Benetzungsfähigkeit sowie die Farbhaftung zu verbessern. Alle Vorbehandlungsmethoden bringen Vor- als auch Nachteile mit sich. Die Korona-Vorbehandlung zeichnet sich jedoch durch eine einfache Handhabung aus, welche eine kostengünstige Oberflächenvorbehandlung erlaubt. Darüber hinaus ist diese Art der Vorbehandlung ohne Probleme mit den lebensmittelrechtlichen Bestimmungen zu vereinbaren. Gerade wenn es gilt, Etiketten für Lebensmittel bzw. Lebensmittelverpackungen zu produzieren, ist diese Art der Vorbehandlung damit besonders interessant. Der Nachteil der Korona-Vorbehandlung liegt in der Tatsache begründet, dass die so entstehende Funktionsschicht an der Folienoberseite nicht langzeitstabil ist, also eine »Auffrischung« der Funktionsschicht notwendig ist. Derzeit etablieren sich im Markt auch verschiedene Plasmaverfahren für die Vorbehandlung. Ihr Vorteil ist die sehr hohe Langzeitstabilität. Diese Verfahren waren jedoch nicht Gegenstand der Untersuchung.

Eine der bislang gängigsten Alternativen ist der Auftrag eines Primers (Top-Coat). Um Polymere bei guter Farbhaftung mit Druckfarbe bedrucken zu können, werden nach heutigem Stand hauptsächlich mit einem Primer beschichtete Kunststoff-Folien verwendet. Diese Beschichtung wird entweder inline nach der Folienherstellung, offline beim Folienhersteller oder offline beim Haftmaterialhersteller erzeugt. Bei Bedarf kann auch der Drucker einen Primer aufdrucken.

Die Beschichtung der Folie kann dabei je nach Bedarf einseitig oder zweiseitig erfolgen. Dies gewährleistet eine gute Klebstoffverankerung auf der einen sowie eine gute Farbbenetzung/Farbhaftung auf der anderen Seite der Rohfolie, aus der später Haftverbunde gefertigt werden.

Der große Vorteil dieser Vorbehandlungsmethode ist die Langzeitstabilität, der durch den Primer aufgetragenen Funktionsschicht. So können entsprechende Folien lange gelagert und anschließend ohne Probleme weiterverarbeitet werden.

Allerdings sind auch Nachteile bei dieser Art von vorbehandelten Folien anzuführen. Beispielsweise erfüllen nur die wenigsten dieser Folien die lebensmittelrechtlichen Bestimmungen im Verpackungssegment. Dies liegt an den migrierenden Bestandteilen der im Primer enthaltenen Stoffe. Beispielhaft können hier die Verordnung (EG) Nr. 1935/2004 bzw. die Kunststoffverordnung 10/2011 genannt werden. Diese Verordnung legt einen allgemeinen Rahmen für Materialien und Gegenstände fest, die dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen.

Höhere Herstellungskosten sind als zusätzlicher Nachteil zu nennen, welche durch einen weiteren relativ komplexen Produktionsschritt und zusätzlichen Materialbedarf zustande kommen.

Was ist beim Thermotransferdruck zu beachten?

Es gibt also gewichtige Gründe für den Einsatz einer Korona-Vorbehandlung. Aber was ist mit Folienetiketten, die später, beim Endkunden, noch zusätzlich, nämlich im Thermotransferdruck mit variablen Daten bedruckt werden? Der Fall kommt ja gerade bei Lebensmitteln recht häufig vor. Bei Etikettendruckern herrscht immer noch Unklarheit darüber, ob man für den Thermotransferdruck eine Korona-Vorbehandlung benötigt oder nicht. Der Thermotransferdruck wird meist auf Kundenseite eingesetzt, wenn Etiketten im Nachhinein mit Barcodes oder mit anderweitigen Produktinformationen gekennzeichnet werden sollen. Dabei kann es durchaus vorkommen, dass die Etiketten vor dem Thermotransferdruck längere Zeit gelagert werden, bis diese vom Endkunden angefragt werden. Zeigt die fehlende Langzeitstabilität der für die Benetzung und Farbhaftung wichtigen Funktionsschicht hier Folgen? Beim UV-Flexodruck ist das zweifellos der Fall. Doch beim Thermotransferdruck verhält es sich ganz anders. Dies konnten wir in einem Test feststellen, der wie folgt durchgeführt wurde:

Die Qualität des Thermotransferdrucks wird maßgeblich von einem temperaturabhängigen Schwärzungsgrad beeinflusst. Der Schmelzpunkt des eingesetzten Thermotransferdruckbandes liegt bei ca. 80 °C. Diese Schmelztemperatur wird durch die Schwärzungsstufe 17 ausgedrückt. Bei dieser Schwärzungsstufe handelt es sich um einen fest eingestellten Wert (Grundeinstellung). Darüber hinaus kann der Schwärzungsgrad für jeden Haftverbund individuell verändert werden. Tabelle 1 ist zu entnehmen, welche Schwärzungsgrade für die unterschiedlichen Haftverbunde gewählt werden (rechte Spalte).

Entscheidend ist der resultierende Schwärzungsgrad, welcher sich aus einem fest eingestellten Schwärzungsgrad und einem individuell an den jeweiligen Haftverbund angepassten einstellbaren Schwärzungsgrad additiv zusammensetzt.

Bevor die Proben durch den Thermotransferdrucker bedruckt werden, werden diese mit Hilfe der Korona-Vorbehandlungsanlage mit unterschiedlichen Korona-Dosen vorbehandelt.

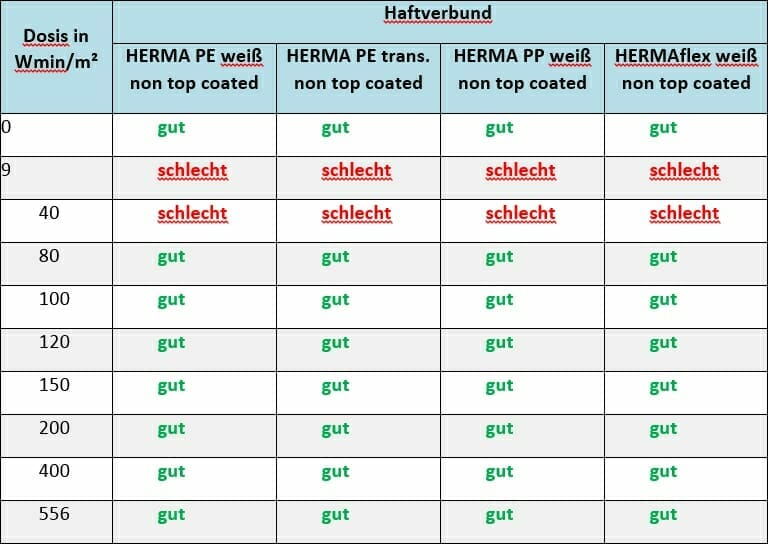

In Tabelle 2 werden die Ergebnisse der Farbhaftungstests bezüglich des

Thermotransferdrucks aufgezeigt. Hier wird deutlich, dass die Farbhaftung sogar als schlecht einzustufen ist, wenn die Haftverbunde mit geringen Korona-Dosen vorbehandelt werden. Dabei unterscheiden sich die verschiedenen Haftverbunde nur marginal hinsichtlich der Farbhaftung, was aus der Tabelle allerdings aufgrund der groben Abstufung nicht hervor geht.

Darüber hinaus wird ersichtlich, dass die Qualität der Farbhaftung bei nicht »aufgefrischten« Haftverbunden (0 Wmin/m²) deutlich besser ist, als dies bei mit geringen Dosen »aufgefrischten« Materialien (9 Wmin/m² und 40 Wmin/m²) der Fall ist. Ab einer Korona-Dosis von 80 Wmin/m² ergeben sich bei allen Haftverbunden gute Ergebnisse hinsichtlich der Farbhaftung. Diese bleibt bis zur maximal einstellbaren Korona-Dosis von 556 Wmin/m² auf einem konstant guten Niveau. Dementsprechend kommt es auch bei sehr hohen Dosen zu keiner Überbehandlung der Haftverbunde, welche zu einer schlechten Farbhaftung im Druck mittels Thermotransferdruck führen würde (weak boundary layer). So vorbehandelte Folienverbunde lassen sich sehr lange nachträglich im Thermotransferverfahren bedrucken. Das Thema Thermotransferdruck muss deshalb nach unserer Einschätzung völlig isoliert betrachtet werden, wenn über die Vorbehandlung von Folien diskutiert wird.

Hat UV-Flexodruck Auswirkungen auf die Funktionsschicht?

Aus unseren Untersuchungen geht hervor, dass die Funktionsschicht, welche bei der Rohfolienherstellung auf der Folienvorderseite mittels Korona erzeugt wird, durch den Herstellungsprozess zu Haftverbunden teilweise wieder abgeschwächt wird. Außerdem ist die durch die Korona-Vorbehandlung angehobene Oberflächenenergie nicht langzeitstabil. Aus diesem Grund muss die Funktionsschicht »aufgefrischt« und die Oberflächenenergie erneut angehoben werden, um eine ausreichende Benetzung und Farbhaftung gewährleisten zu können. Die Frage, die sich deshalb viele Drucker zu recht stellen, lautet: Wie wirkt sich die mechanische Beanspruchung in einem Druckwerk auf eine Korona-vorbehandelte Folie aus? Kann der Drucker davon ausgehen, dass in jedem Druckwerk dieselben Voraussetzungen hinsichtlich der Oberflächenenergie vorherrschen? Wir haben auch dafür entsprechende Tests in unserem Labor durchgeführt.

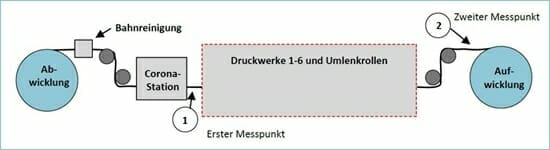

Die hierfür benötigte Korona-Station befindet sich direkt nach der Folienabwicklung und der Bahnreinigung vor dem ersten Druckwerk. Durch den Vorgang des »Auffrischens« wird eine neue Funktionsschicht erzeugt, wodurch die Oberflächenenergie der Folienoberseite des Haftverbundes angehoben wird, um die Kundenanforderungen hinsichtlich Benetzung und Farbhaftung erfüllen zu können.

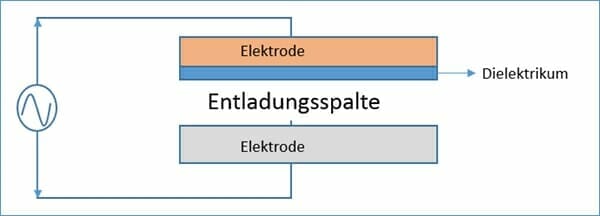

Zum Vorbehandeln von Kunststoff-Folien werden sogenannte HF-Koronen (Hochfrequenz-Koronen) verwendet. Eine solche Vorbehandlungsanlage besteht im Wesentlichen aus einem Generator, einem Transformator und einem Elektrodensystem. Über den Generator wird die Grundspannung erzeugt, welche vom Transformator auf die letztendliche Arbeitsspannung transformiert wird. Das Elektrodensystem setzt sich aus einer Hochspannungselektrode und einer geerdeten Gegenelektrode zusammen. Zwischen den Elektroden befindet sich ein Arbeitsgas, meist Luft. Außerdem wird ein Dielektrikum eingesetzt, welches die Elektroden voneinander isoliert und im Allgemeinen als Isolierstoffbarriere bezeichnet wird. Aus diesem Grund wird die Hochspannungselektrode auch Barrierenelektrode genannt. Ob sich das Dielektrikum auf einer oder auf beiden Elektroden befindet, hängt von den zu behandelnden Materialien ab. Bei der Vorbehandlung dünner Kunststoff-Folien befindet sich das Dielektrikum meist nur auf einer Elektrode.

Durch den Einsatz der isolierenden Dielektrika basieren Korona-Vorbehandlungsanlagen auf dem Prinzip der Barrierenentladung. Sind beide Elektroden mit einer Isolierstoffbarriere versehen, spricht man von einer Doppelbarriereanordnung. Die Skizze zeigt die Darstellung einer Anlage mit einer Isolierstoffbarriere, welche mit Wechselspannung betrieben wird, so wie sie für die Vorbehandlung von Kunststoff-Folien eingesetzt wird.

Im Entladungsspalt zwischen Hochspannungselektrode und Gegenelektrode herrscht ein homogenes Ladungsfeld, durch das die vorzubehandelnde Kunststofffolie geführt wird. Dabei kommt die Folie in Kontakt mit ionisierter Luft, welche auch als Plasma bezeichnet wird. Durch diesen Vorgang wird die Kunststoff-Folie vorbehandelt.

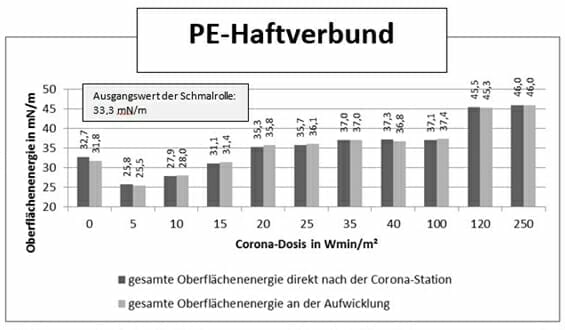

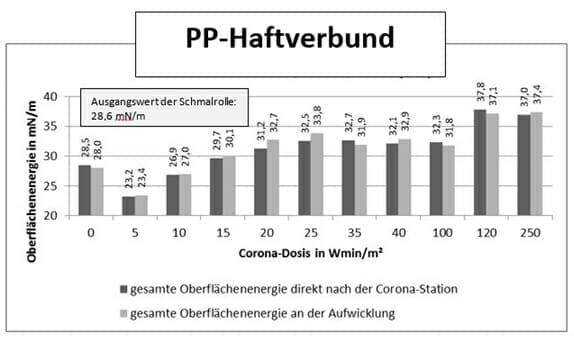

Der durchgeführte Test soll zeigen, wie sich die »aufgefrischte« Funktionsschicht durch die mechanische Beanspruchung der einzelnen Druckwerke und Umlenkrollen beeinflussen lässt. Um den Einfluss von den Umlenkrollen und den Druckwerken analysieren zu können, werden die Haftverbunde mit unterschiedlichen Korona-Dosen durch die Korona-Station in der UV- Flexodruckmaschine »aufgefrischt«. Die einzelnen Korona-Dosen werden durch das Variieren der Generatorleistung sowie der Maschinengeschwindigkeit auf den gewünschten Wert eingestellt. Durch das Erhöhen der Dosis wird die Oberflächenenergie der Haftverbunde schrittweise gesteigert. Für die Analyse wird zunächst ein Muster aus der Schmalrolle des Haftverbundes entnommen, bevor diese in die Druckmaschine eingezogen wird, um so den Ausgangswert der Oberflächenenergie zu erhalten. Durch dieses Vorgehen kann auch der Einfluss ermittelt werden, welchen die Bahnreinigung auf die evtl. noch vorhandene Funktionsschicht der Ausgangsrolle hat. Anschließend wird der Haftverbund mit unterschiedlichen Korona-Dosen »aufgefrischt«. Nach dem Stoppen der Druckmaschine werden insgesamt zwei Muster aus der Schmalbahnrolle des Haftverbundes entnommen, eines direkt nach der Korona-Station (siehe Abbildung 1 unter Nr. 1) sowie eines an der Aufwicklung (siehe Abbildung 1 unter Nr. 2), also am Ende der Druckmaschine. Durch das Muster, welches direkt nach der Korona-Station entnommen wird, kann geprüft werden, welche Oberflächenenergie sich direkt nach der »Auffrischung« ergibt, ohne dass die Funktionsschicht durch Reibung ausgehend von Führungs- und Umlenkrollen verändert wird. Das Muster, welches am zweiten Messpunkt, also an der Aufwicklung entnommen wird, gibt Aufschluss darüber, ob und wie stark die Oberflächenenergie durch den Maschinendurchlauf und die damit verbundene mechanische Beanspruchung beeinflusst wird. Je größer die Differenz der gemessenen Oberflächenenergien zwischen beiden Messpunkten ist, desto größer ist auch der Einfluss der Druckwerke sowie der Umlenkrollen.

In den beiden Grafiken ist sehr deutlich ersichtlich, dass die gesamte Oberflächenenergie bereits ab der minimal einstellbaren Dosis von 1 Wmin/m² signifikant absinkt, was vermutlich an migrierenden Bestandteilen von Silikon bzw. Haftklebstoff liegt, die sich an der Folienoberseite anlagern.

(Ergänzender Hinweis zu den Grafiken: Die Oberflächenspannungen wurde mit der Randwinkelmessmethode gemessen. Die Werte liegen teilweise deutlich niedriger als die Werte, die mit Prüftinten gemessen werden.) Diese ungewollten Bestandteile könnten mit zunehmender Korona-Dosis durch die Korona-Vorbehandlung abgetragen werden, wodurch Einfluss auf die Oberflächenenergie genommen wird.

Die Auswertung dieser Testreihe hat ergeben, dass Druckwerke wie auch die Umlenkrollen keinen signifikanten Einfluss auf die durch die Korona-Station »aufgefrischte« Funktionsschicht und somit auf die Oberflächenenergie haben. Dieses Ergebnis ist wichtig für den Drucker, der durch diese Erkenntnis davon ausgehen kann, dass in jedem Druckwerk dieselben Voraussetzungen hinsichtlich der Oberflächenenergie vorherrschen. Somit spielt beispielsweise die Wahl der Farbreihenfolge oder die Wahl des Druckwerks im Zusammenhang mit der erzeugten Oberflächenenergie keine Rolle. Allerdings muss die Farbreihenfolge natürlich weiterhin auf andere Parameter, wie z. B. die sich durch den Übereinanderdruck ergebende Färbung abgestimmt werden. (Grafiken: HERMA, Titelbild: Vetaphone)

Über den Autor

Milos Kojic hat an der Donau-Universität in Krems/A Strategie, Technologie und ganzheitliches Management studiert und mit dem Master of Science abgeschlossen. Sein beruflicher Werdegang begann 2002 bei HERMA, wo er zunächst Vertriebsaufgaben übernahm und später in das Produktmanagement wechselte.