CondAlign ist ein junges, florierendes Technologieunternehmen mit einem internationalen Kundenstamm. Sein Kerngeschäft liegt in der Entwicklung innovativer leitfähiger Folien für verschiedene Anwendungen, wobei bestehende Materialien durch eine patentierte Technologie zur Ausrichtung von Partikeln in Polymeren in hochwertige Produkte verwandelt werden.

Das Geschäft von CondAlign AS, Oslo/N, basiert auf der Technologie- und Produktentwicklung vor der Lizenzierung an Kunden. Ein solches Produkt lässt sich am besten als doppelseitiges Klebeband mit anisotroper, oder durchgehender, Leitfähigkeit beschreiben. Das Unternehmen baut sein kleines, aber hochqualifiziertes Team stetig aus und hat kürzlich die Prozesstechnologie für die kontinuierliche Rolle-zu-Rolle-Produktion von leitfähigen Folien in seinen neuen Anlagen in Oslo/N verbessert.

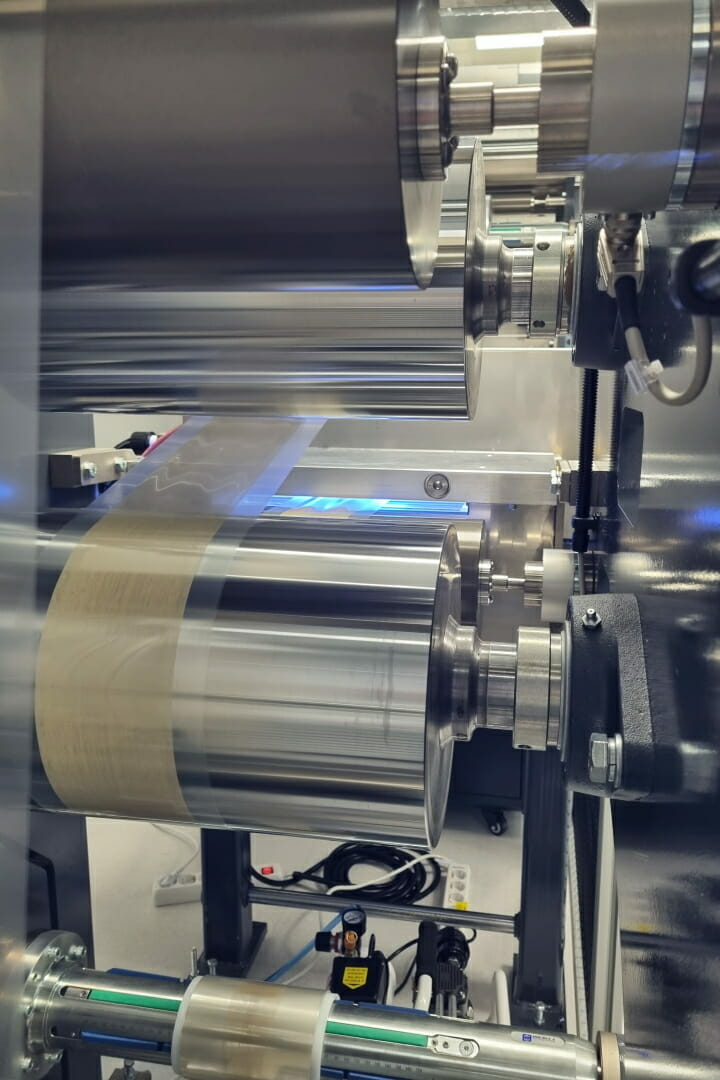

Die Pilot-Roll-to-Roll (R2R)-Anlage wurde von Emerson & Renwick geliefert und verfügt über ein integriertes, zweilampiges GEW LeoLED UV-Härtungssystem, das die Polymerbeschichtungen sofort aushärtet, um die Position der ausgerichteten Partikel zu fixieren. Dies ist die zweite von CondAlign installierte Maschine, die es dem Unternehmen ermöglicht, seinen Kunden eine Interims-Produktionslinie für Testmaterialien in kleinen Stückzahlen anzubieten, während diese Kunden auf eine volle Produktionskapazität in ihren eigenen Produktionsstätten umstellen. Die Maschine ist in der Lage, bis zu 200 m2 pro Stunde an fertiger Folie zu produzieren, was ausreicht, um den Kunden mit Mustern für Qualifizierungs-, Prototyping- und Marketingaktivitäten zu versorgen.

CondAlign arbeitet mit einer Reihe von Produkten für Kunden aus verschiedenen Marktsegmenten. Dabei kann es sich um elektrisch leitfähige Bänder und Substrate handeln, aber auch um Materialien für thermische Grenzflächen für die Elektronikindustrie, biokompatible Folien für den Gesundheitssektor und Membranen für die Gas- und Flüssigkeitstrennung. Die Anwendungsbereiche definieren die erforderlichen Materialeigenschaften für jede Folie, wie z. B. Leitfähigkeit, Elastizität, Dicke, Gewicht, Weichheit, Transparenz, Klebefähigkeit und Biokompatibilität.

Aufgrund dieser Anwendungsvielfalt können die Foliendicken von 0,005–3 mm reichen. Die schwersten Folien sind oft wärmeleitend und enthalten Keramiken oder Verbindungen wie Bornitrid. Dies stellt eine Herausforderung für das UV-Härtungssystem dar. Um eine gleichmäßige Aushärtung zu gewährleisten, wurde der zweite UV-LED-Lampenkopf so konzipiert, dass er reversibel ist und auch von der Unterseite der Probe bestrahlt werden kann.

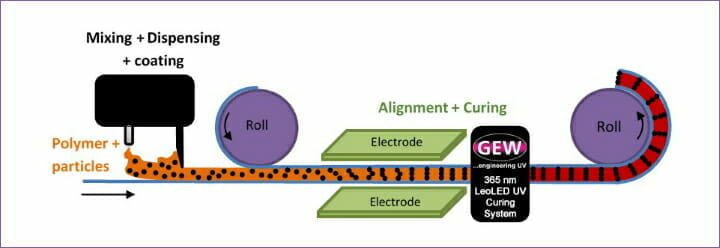

Während des Produktionsprozesses ist es von entscheidender Bedeutung, dass dem Polymer für jeden einzelnen Auftrag genau die richtige Menge an leitfähigen Partikeln zugesetzt wird, um sicherzustellen, dass das Endprodukt die richtigen Eigenschaften aufweist. Ein zu hoher Partikelanteil wirkt sich nachteilig auf die Weichheit, Elastizität und Klebefähigkeit der fertigen Folien aus. Leitfähige Additive sind außerdem teuer. Die optimale Konzentration der Partikel wird in der Mischphase kontrolliert, und die richtige Verteilung und Ausrichtung der Partikel wird erreicht, wenn das Substrat zwischen Elektrodenplatten oberhalb und unterhalb seines Weges hindurchgeführt wird. Das Substrat durchläuft dann sofort das UV-Härtungssystem und die sofortige Polymerisation fixiert die Partikel, um eine gleichbleibend hohe Qualität der Folie zu gewährleisten, was für die Leistung des Endprodukts entscheidend ist.

Der Weg von der ersten Kundenanfrage bis zur Auslieferung ist ein langwieriger Prozess, wie Morten Lindberget, VP Business Dev. & Sales bei CondAlign erklärt: »Obwohl die Technologie erprobt ist, muss sie jedes Mal durch ausführliche Tests und Entwicklung genau auf die Anwendung des Kunden zugeschnitten werden. Wenn sich alle Parteien auf eine Lizenz geeinigt haben, hat der Kunde die absolute Gewissheit, dass die Technologie alle seine Produktionsanforderungen erfüllt und übertrifft. Der Entwicklungsteil der Arbeit wird jedoch mit jedem Projekt einfacher, da wir auf die Erfahrung und das Wissen aus einer stetig wachsenden Anzahl von Projekten aufbauen können.«

Das patentierte CondAlign-Verfahren liefert ein überlegenes Produkt, das herkömmliche Anisotropic Conductive Films (ACFs) effektiv ersetzt, da diese in der Regel schwerer und weniger flexibel sind und hohe Temperaturen und Druck benötigen, um sich mit einer Oberfläche zu verbinden. Wie Lindberget kommentiert: »Das CondAlign-Produkt ist so viel einfacher zu verarbeiten, es wird einfach von einer Trägerfolie gelöst und haftet bei Raumtemperatur mit nur mäßigem Druck. Es ist ideal für viele der Unterhaltungselektronik, die wir jetzt im Kommen sehen, die dünn, leicht und flexibel ist. Die alte Black-Box-Elektronik verschwindet schnell.«

Phillip Mayhew ist der leitende Ingenieur bei CondAlign und arbeitet am engsten mit dem neuen R2R-System. Er betont die einfache Bedienung der Maschine und wie das LED-UV-Härtungssystem zu dieser Einfachheit beiträgt: «Ich denke, das Beste, was man über das LED-UV-System sagen kann, ist, dass es einfach jedes Mal seinen Job macht, ohne Probleme. Ich kann alles, was ich will, daran einstellen und es funktioniert einfach jedes Mal exakt und perfekt. Wir haben es jetzt seit etwa neun Monaten im Einsatz und arbeiten normalerweise nur mit etwa 20–30% der LED-Leistung. Mit den dicksten, wärmeleitenden Folien kommen wir auf etwa 60% Leistung, wir haben also noch viel Spielraum. Die Liniengeschwindigkeit, mit der wir arbeiten können, wird in der Regel durch die Zeit bestimmt, die die Partikel brauchen, um sich unter den Elektrodenplatten auszurichten, nicht durch den Aushärtungsprozess.«

CondAlign arbeitet auch mit wärmegehärteten Materialien und hat in der Vergangenheit ein Quecksilberlichtbogen-Härtungssystem für UV-gehärtete Polymere verwendet, aber die auf den Folien erzeugte Wärme war problematisch und konnte Faltenbildung verursachen. Der Wechsel zu LED-UV hat dieses Problem gelöst, da die LED-Module während des Aushärtungsprozesses nur minimale Wärme erzeugen. UV-gehärtete Materialien sind bei allen Anwendungen, bei denen UV-Härtung eine Option ist, vorzuziehen, wie Mayhew erklärt: »Ein typisches wärmegehärtetes Material benötigt fünf bis zehn Minuten Trocknungszeit bei 150 °C, und unsere Maschine ist etwa fünf Meter lang, so dass unsere Liniengeschwindigkeit unerschwinglich langsam wäre, ganz zu schweigen von der Wärmeentwicklung und den anfallenden Kosten. Zum Glück für uns bietet die LED die perfekte Lösung. Zum Vergleich: Mit LED können wir die Temperatur des Substrats jetzt konstant bei 25 °C halten.«

Die Entscheidung von CondAlign für LED-Lampenköpfe mit einer Wellenlänge von 365 nm wurde zunächst von den Anforderungen eines bestimmten Projekts bestimmt. Mayhew glaubte, dass sie im Laufe der Zeit in mehrere Lampenköpfe für unterschiedliche Wellenlängen investieren müssten. Dies hat sich jedoch als nicht der Fall erwiesen, wie er beschreibt: »Wir haben die 365-nm-Lampenköpfe seitdem für eine Vielzahl von Projekten eingesetzt und sie haben durchweg erfolgreich gearbeitet. Es gab einfach keinen Grund, einen Wechsel vorzunehmen. Aber wir wissen einfach nicht, was der nächste Kunde für Anforderungen haben wird, und so müssen wir uns vielleicht anpassen … aber die GEW-LED-Lampenköpfe, die wir haben, sind kassettenbasiert, und wenn wir also die Wellenlänge ändern müssen, ist es einfach ein Fall von Kassettenwechsel.«

Bei so vielen Geschäftsmöglichkeiten, die für die Produkte und Dienstleistungen von CondAlign geeignet sind, besteht die Herausforderung für das eng zusammengeschweißte Team darin, ihre Zeit und Ressourcen auf die fruchtbarsten Geschäftsbereiche zu konzentrieren. Wie Morten Lindberget erklärt: »Es gibt so viele Möglichkeiten … es gibt einen riesigen Markt für Displays in der Unterhaltungselektronik, und der gesamte Bereich der thermischen Schnittstellenmaterialien wächst aufgrund des Marktes für Elektrofahrzeuge rasant. Außerdem gibt es EKG-Elektroden, hybride flexible Elektronik und medizinische Pflaster, um nur ein paar zu nennen. Aber zu viel Geschäft ist ein gutes Problem, und wir haben jetzt die richtige Technologie und UV-Ausrüstung, die es uns ermöglicht, jede einzelne Verkaufschance zu maximieren.« (Fotos / Grafik: GEW)

〉 www.gewuv.com

〉 www.condalign.com