Ein Überblick über Eigenschaften, Anforderungen und die Wahl des passenden LED-Härtungssystems

Achim Herzog

Besonders im Bereich der Klebervernetzung und im Inkjet-Druck sind LED-UV-Systeme nicht mehr wegzudenken und werden in bestehenden Bereichen eingesetzt. Aufgrund der vielen Vorteile der LED-Technologie erobert diese nun auch neue, bisher nicht erschlossene Anwendungen für die UV-Härtung. Es ist damit zu rechnen, dass der Umsatz von UV-LEDs im Aushärtungsbereich bereits 2018 den Umsatz der UV-Lampentechnologie überholt.

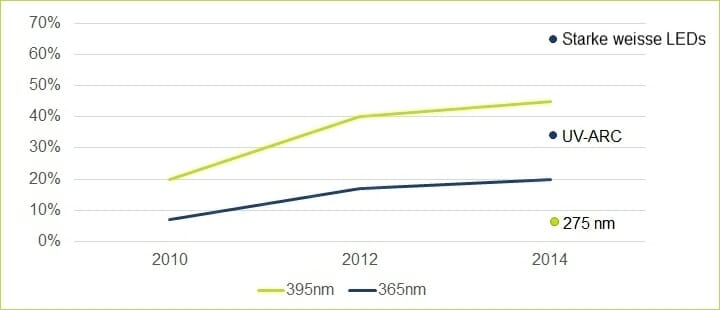

Durch Weiterentwicklungen und stärkere Nachfrage nach LED-Chips gab es in den letzen Jahren einen starken Anstieg der Lichtleistung bei LEDs. Dabei wurden die LEDs nicht nur robuster und konnten höhere elektrische Ströme verarbeiten (mehr Leistung), sie wurden vor allem effizienter. Hatten wir 2011 noch eine Effizienz von ca. 25% bei 395 nm UV-LEDs (25% der eingebrachten Energie wurde als UV-Lichtenergie freigesetzt), sind es heute schon über 50% – Tendenz steigend. Es kann erwartet werden, dass die Effizienz bei LEDs bis auf ca. 60% ansteigen wird. Im Vergleich dazu hat eine normale weiße LED-Beleuchtung im Haushalt derzeit eine Effizienz von 65% mit der Tendenz zu 80% in der Zukunft.

Leider kann aufgrund der physikalischen Eigenschaften eines LEDs nicht jede Wellenlänge diese hohen Effizienzen erreichen. So können bei einer Wellenlänge von 365 nm derzeit ca. 25–30% erreicht werden, bei einem UV-C-LED mit einer Emissionswellenlänge von 275 nm sind es sogar nur 2,5–5%. Ergänzend zur schlechten Effizienz kommt hinzu, dass kurzwellige LED-Chips im UV-C Bereich durch ihre schwere Herstellung, kleine Stückzahl und viel Ausschuss bei der Produktion extrem teuer sind.

Nehmen wir an, die Kosten einer 275 nm LED wären 100%, so kostet ein 365 nm LED-Chip nur ca. 5% davon und ein 395 nm Chip weniger als 1%. Betrachtet man dies unter dem Aspekt der Leistung, die emittiert wird, ist eine kurzwellige UV-C-LED derzeit nicht kosteneffizient. Die Anforderung der Industrie, mit LEDs das Breitbandspektrum (UV-C, UV-B und UV-A Anteile) einer UV-Bogenlampe zu ersetzen, wird daher noch ein bisschen auf sich warten lassen müssen.

Mischbestückte LED-Systeme haben ITL und IST zwar schon seit dem Jahr 2011 im Einsatz und in manchen Bereichen hat sich auch eine Verbesserung der Oberflächenhärtung gezeigt, jedoch gleicht sich die geringere Effizienz der kürzeren Wellenlänge selten mit der etwas reduzierten Reaktionsfreudigkeit der Farbe bei langwelligeren aber leistungsstärkeren 385nm oder 395nm Chips aus.Bis kürzere Wellenlängen eine höhere Effizienz und Leistung haben, wird es daher weiterhin erforderlich sein, geeignete LED-härtende Farben einzusetzen, die auf langwelliges UV-A (365-405 nm) formuliert sind.

Maximale Effizienz durch richtige Systembalance

Für eine maximale Effizienz der LED-Chips ist das Zusammenspiel der einzelnen Komponenten rund um den Chip wichtig. Es sind vor allem die Kühlung sowie die Optik, die bei einem LED-System entscheidenden Einfluss auf die Effizienz des Gesamtsystems haben. Deshalb sollte die Kühlung des Systems so nah wie möglich am eigentlichen LED-Chip stattfinden. Als Faustregel kann angenommen werden, dass pro Kelvin Temperaturanstieg die Leistung des Chips um 0,5% nachlässt. Ein Temperaturunterschied von 20K hat also eine Leistungseinbuße von ca. 10% zur Folge. Um dies zu verhindern, wird bei Produkten von ITL durchgängig die Varicool- (für luftgekühlte Systeme) oder Steadycool- (für wassergekühlte Systeme) Technologie eingesetzt, die den LED-Chip auf einem gleichbleibenden Temperaturniveau hält.

Durch Thermosimulation aller Bauteile im Vorfeld jeder Produktentwicklung ist es außerdem möglich, die benötigte Kühltemperatur bei wassergekühlten Systemen genau zu bestimmen. Mit den Anforderungen aus den einzelnen Anwendungsfeldern im Hinterkopf können die Systeme auf einen weitgehend kondensfreien Betrieb mit ca. 20–24 °C Wasservorlauftemperatur hin entwickelt werden, ohne bei der Kühlung des Gesamtsystems Abstriche zu machen. Die gleichbleibend niedrige »Junction Temperature« wird gewährleistet.

Eine gute Kühlung der Rückseite eines LED-Chips ist Voraussetzung, um die Effizienz der Vorderseite des LED-Chips zu optimieren. Hier kommt es vor allem auf die Optik und die Auswahl der Materialien an. Da UV eine sehr aggressive Wellenlänge ist, ist es wichtig, alle Materialien, die im Bereich der Strahlungsquelle sind, auf Reflektion oder Transmission hin zu optimieren. Ein LED-Chip kann noch so leistungsstark sein – wenn die Leistung nicht auf der chemisch reaktiven Ebene (Tinte, Farbe, Klebstoff, etc.) ankommt, ist das System nicht effizient. Die Optimierung der thermischen Situation sowie der Strahlenverteilung hat dazu geführt, dass die Systeme der IST Gruppe bis zu 30% effektiver geworden sind.

Neue UV-LED-Booster-Technologie

Alle neuen LED-Systeme der IST-Gruppe werden daher in ihrer Standardausführung mit der innovativen XT8 LED-Booster Technologie ausgestattet. Der neu entwickelte XT8 Booster erhöht die UV-Leistung um bis zu 30%. Um eine LED-Anlage auf einer Druckmaschine so effizient wie möglich zu betreiben, ist die Auswahl eines hocheffizienten LED-Systems mit XT8-Technologie schon einmal die richtige Wahl. Betrachtet man die spezifischen Eigenschaften von LEDs, fällt auf: sofort einsatzbereit, kleine Baugröße eines einzelnen Chips, klar definiertes Emissionsspektrum.

Durch die sofortige Einsatzbereitschaft der LEDs ohne Hochlaufzeiten können LEDs sehr schnell an- und ausgeschaltet werden. Da LEDs beim Schaltprozess nicht altern, können sie so oft wie nötig ohne Verluste ein- und ausgeschaltet werden. Mehr noch: Immer wenn die LEDs abgeschaltet werden, verbrauchen sie weder Strom noch Lebenszeit. Das bedeutet: Bei einem intermittierenden Betrieb des LED-Systems mit gleichen Härtungs- und Pausenzeiten (50% Härtung – 50% Pause) spart der Nutzer 50% Energie und verdoppelt die Lebensdauer des LED-Systems.

Durch die sofortige Einsatzbereitschaft der LEDs ohne Hochlaufzeiten können LEDs sehr schnell an- und ausgeschaltet werden. Da LEDs beim Schaltprozess nicht altern, können sie so oft wie nötig ohne Verluste ein- und ausgeschaltet werden. Mehr noch: Immer wenn die LEDs abgeschaltet werden, verbrauchen sie weder Strom noch Lebenszeit. Das bedeutet: Bei einem intermittierenden Betrieb des LED-Systems mit gleichen Härtungs- und Pausenzeiten (50% Härtung – 50% Pause) spart der Nutzer 50% Energie und verdoppelt die Lebensdauer des LED-Systems.

Auch die kleine Baugröße eines einzelnen Chips kann man sich bei der richtigen Ansteuerung zunutze machen. Da LED-Chips immer in einem »String« zusammengefasst betrieben werden, ist eine einzelne Ansteuerung jedes einzelnen Chips (ca. 1 mm²) zwar nicht möglich, die einzelnen Strings oder Segmente können jedoch getrennt voneinander betrieben werden. Diese segmentierte Ansteuerung führt dazu, dass LEDs nur an Stellen angeschaltet werden müssen, wo sie zur Aushärtung benötigt werden. Im Idealfall kann dadurch nur das tatsächliche Druckbild mit UV belichtet werden.

Schon 2004, in den Anfängen der LED-Entwicklung, hat ITL das enorme Einsparpotenzial erkannt und sich das Verfahren der bildvariablen Abschaltung patentrechtlich schützen lassen (EP1599340). Durch die Tatsache, dass ein LED-monochromatisches Licht emittiert (nur eine Wellenlänge) wird zwangsläufig kein Infrarotlicht (IR) freigesetzt. Zwar entsteht durch Absorption von UV-Licht ins Substrat und der Farbe Hitze, und auch die chemische Härtungsreaktion läuft exotherm ab (es wird Energie freigesetzt), jedoch fällt diese Erhitzung weit weniger stark aus als bei einer UV-Bogenlampe, bei der ein großer Teil der Gesamtemission IR-Strahlung ist. Diese Tatsache bietet den Maschinenbauern die Möglichkeit, ihre Maschinen einfacher und kompakter aufzubauen, da ggf. keine Kühlwalzen, gekühlte Gegenblenden oder ähnliches mehr benötigt werden. Außerdem können dadurch die LED-Systeme näher am Substrat platziert werden, was die Streustrahlung minimiert und für eine maximale UV-Ausbeute sorgt.

Welches System ist das richtige?

Betrachtet man die Vielfalt an verfügbaren LED-Systemen, so fällt schnell auf, dass es viele verschiedene Leistungsklassen und Ausstattungen gibt. Es stellt sich also unwillkürlich die Frage: Welches ist das richtige System für die entsprechende Anwendung? Wenn die Farben nur angetrocknet werden sollen, um zu verhindern, dass die Farbe ins Substrat wegschlägt oder auf dem Substrat »ausblutet«, dann reicht ein leistungsschwaches System aus. Durch die schwache UV-Leistung erzeugt es eine Haut des gedruckten Punktes bzw. erhöht es die Viskosität der Farbe.

Dieses sogenannte »Pinning« wird hauptsächlich im Digitaldruck zwischen den einzelnen Farben oder Farbsets eingesetzt. Da dort aufgrund des mechanischen Aufbaus der Maschine recht wenig Platz ist, müssen die Pinning-Systeme sehr kompakt sein. Um ein Unterstrahlen von UV-Licht an den Druckkopf zu verhindern, werden hier außerdem Optiken eingesetzt, die die Lambert‘sche Verteilung des LED-Lichts auf einen schmalen Streifen fokussieren. Die benötigte Leistung des UV-Systems hängt dabei sehr stark von der Reaktivität der Farbe ab sowie davon, ob es sich um LED-härtende oder Mitteldruckdampflampen härtende Farben handelt. Anders als bei der Endhärtung ist ein Pinning von konventionellen (nicht-LED-härtbaren) UV-Farben in vielen Fällen möglich.

Für die Endhärtung gibt es ebenfalls eine breite Anzahl an Systemen. Generell kann in zwei Kategorien unterschieden werden: Es gibt wassergekühlte und luftgekühlte LED-Systeme. Durch die effizientere und direktere Wasserkühlung ist es möglich, höhere Leistungsdichten anzubieten als bei luftgekühlten Systemen. Da die Kühlung sehr direkt über die Rückseite des Systems erfolgt, sind die wassergekühlten Systeme wie die Solidcure2 Serie von ITL oder das LUV von IST sehr kompakt und können elegant in die Maschine integriert werden. Die Wasserkühlung hat außerdem den Vorteil, dass der Wärmeaustausch außerhalb der Maschine im Kühler passiert, der an einer strategisch günstigen Position in der Produktionshalle positioniert werden kann.

Sollte die Verschlauchung oder Verrohrung des Kühlwassers nicht gewünscht sein und will man absolut sicher gehen, dass sich – gleich bei welchen Umgebungstemperaturen und Luftfeuchtigkeiten – kein Kondenswasser am Aggregat oder den Schläuchen bildet, kann man auch die etwas leistungsschwächeren luftgekühlten LED-Systeme einsetzen. Diese bauen durch die direkt im Kopf eingebauten Kühlrippen etwas größer und haben den negativen Nebeneffekt, Luftzirkulation bzw. Erwärmung der Maschine/Maschinenbauteile hervorzurufen. Dennoch können aufgrund der einfachen Integration die luftgekühlten Systeme eine gute Alternative zu wassergekühlten Systemen darstellen.

Ist die Problematik der Kühlung geklärt, kann überlegt werden, welche Leistung benötigt wird. Hier ist es vor allem wichtig, auf die Einbauposition zu achten. Sind Systeme von ITL wie das neue SZ oder VZ oder die Solidcure2-Serie dafür ausgelegt, sehr nah am Bedruckstoff positioniert zu werden (was bei Anwendungen im Inkjet-Bereich meistens problemlos möglich ist), setzt IST mit dem LUV 80 und dem LUV 20 auf den Einsatz mit einem gewissen Abstand und optimiert den Strahlengang mittels eingebauter Optik dahingehend. Über den Abstand verliert ein nicht-fokussiertes LED-System sehr stark an Peakleistung, was sich negativ auf den Härtungsprozess auswirken kann. Für ein optimales Härtungsergebnis ist allerdings nicht nur der Peakwert (W/cm²) zuständig, sondern vor allem auch die Dosis (mJ/cm²), welche über die Verweildauer des Substrats unter dem UV-System ausgerechnet werden kann. Zusammenfassend kann man sagen, dass nur ein optimal aufeinander abgestimmtes Gesamtsystem unter Beachtung der maschinenseitigen Anforderungen höchste Effizienzen erzielt. (Grafiken: IST Metz, Titel: Fotolia © Yang MingQi)

Über den Autor

Achim Herzog ist Dipl.Ing. (FH) für Druckereitechnik und arbeitet seit mehr als 10 Jahren in der Druckindustrie. Er ist Business Development Manager bei der IST METZ Tochterfirma Integration Technology Ltd., die sich auf Produkte für den Digitaldruck spezialisiert hat. Nach seinem Studium war er einige Jahre bei IST METZ im Vertrieb und der Strategischen Planung tätig. Bevor er zu ITL und somit zurück in die UV-Technologie wechselte, war er bei Atlantic Zeiser Produktmanager für Digitaldrucksysteme.

Achim Herzog ist Dipl.Ing. (FH) für Druckereitechnik und arbeitet seit mehr als 10 Jahren in der Druckindustrie. Er ist Business Development Manager bei der IST METZ Tochterfirma Integration Technology Ltd., die sich auf Produkte für den Digitaldruck spezialisiert hat. Nach seinem Studium war er einige Jahre bei IST METZ im Vertrieb und der Strategischen Planung tätig. Bevor er zu ITL und somit zurück in die UV-Technologie wechselte, war er bei Atlantic Zeiser Produktmanager für Digitaldrucksysteme.